Por: Francisco Mejía-Azcárate

La historia nos cuenta que Henry Ford había intentado aumentar la productividad de su compañía durante años; los trabajadores involucrados en la fabricación de sus autos Modelo N (el predecesor del Modelo T) colocaban las partes en una fila en el piso, ponían el auto en construcción sobre patines y lo arrastraban por la línea mientras lo iban armando. Más adelante, el proceso de racionalización se volvió imperativo. Ford entonces, decidió dividir el ensamblaje del Modelo T, en 84 pasos y ordenó la debida capacitación a cada uno de sus trabajadores para que cada uno hiciera solo uno de esos pasos.

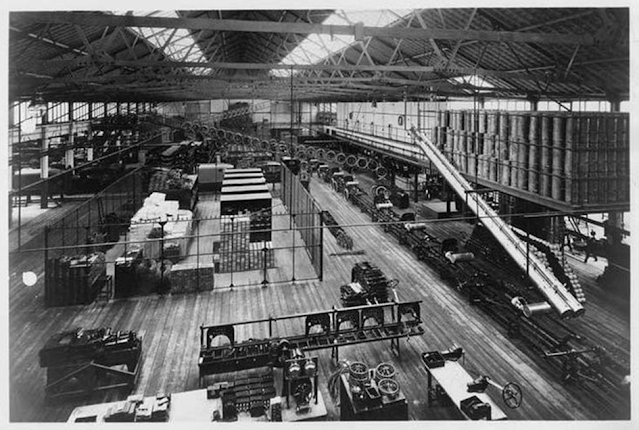

|

| Foto de 1911 – Construcción de la planta de Highland Park |

Sin embargo, aunque el Modelo T de Ford, presentado en 1908, era simple, robusto y relativamente económico, no era lo suficientemente económico para Ford, quien estaba decidido a fabricar "automóviles para la gran multitud". Debido al costo de la mano de obra involucrada, el precio de los automóviles era muy alto y el ciudadano medio no podía permitirse tener uno.

|

| Antes de la línea de ensamblaje |

El Señor Henry Ford, que era un hombre obstinado, estaba seguro que, para bajar el precio de sus autos, tendría que encontrar la manera de fabricarlos de manera más eficiente, ahorrándole dinero a la empresa al ayudarla a pagar menos por la mano de obra, razón por la cual recurrió a Frederick Taylor (1856-1915), quien elaboró un sistema de organización racional del trabajo, basado en la descomposición de las tareas, la definición de las secuencias de trabajo y el cronometraje de las operaciones. A esto, le añadió un sistema de motivación mediante el pago de primas por rendimiento, suprimiendo toda improvisación en la actividad industrial. Este sistema de producción recibió el nombre de ‘taylorismo’ y aportó aspectos tan relevantes como:

- Estudio científico de movimientos y tiempo productivo

- Reducción de los costes de producción

- Incremento de la destreza y la especialización

- Trasvase del conocimiento desde los artesanos a los ingenieros

- Sistemas de retribución basados en la productividad

- Producción en serie

- Gran producción de producto idéntico

Mientras tanto, construyó máquinas que podían estampar piezas automáticamente (y mucho más rápido que incluso el trabajador humano más rápido). (“Cuando esto esté listo”, dijo, “casi todo el mundo tendrá uno”).

|

| Así se veía la línea de producción de Highland Park el día de la inauguración – 01 de diciembre de 1913 |

|

| The 1913 Ford Model T Assembly Line, Pewter Franklin Mint Glass Case 56 Of 2500 |

Así, el 1 de diciembre de 1913, (hace 108 años), Henry Ford instaló la primera línea de montaje móvil para la producción masiva de automóviles. La puesta en marcha de este sistema de ensamblaje, que en el plano automotriz ya era usado por Oldsmobile, aunque no con tanta sofisticación como la lograda por lo ingenieros de Ford, redujo el tiempo necesario para construir un automóvil de más de 12 horas, a una hora y 33 minutos.

La innovación de la línea de montaje en movimiento redujo la cantidad de trabajadores necesarios y redujo el tiempo necesario para montar todas las piezas de un vehículo. También le dio a la empresa más control sobre el ritmo. Para Ford Motor Company: fue un paso adelante y asombroso, sin embargo, para sus trabajadores, no fue tan emocionante, no todos quedaron impresionados. Aunque probablemente el resultado más importante de su innovación tecnológica, desde una perspectiva productiva, era la forma en que Ford iba a ejercer un control más estricto sobre sus trabajadores.

El trabajo de la línea de montaje era, y sigue siendo, increíblemente monótono. La línea fue vista como un insulto a los artesanos calificados y otro ejemplo del abrumador control patriarcal que una empresa podía tener sobre sus trabajadores en la era de la producción en masa.

|

| Ford Motor Company 1914 – Línea de ensamblaje del Ford Modelo T |

En una entrevista dada por Bill Ford, en 2013, dijo: “Hace cien años, mi bisabuelo tuvo la visión de construir un transporte seguro y eficiente para todos”, dijo el presidente ejecutivo de Ford, Bill Ford. "Me enorgullece que haya podido llevar la libertad de movilidad a millones de personas al hacer que los automóviles fueran asequibles para las familias, y que su visión de servir a las personas sigua impulsando todo lo que hacemos hoy".

|

| 1917 – Planta de Ford en Highland Park en horas de producción y a la hora de salida |

|

| Ensamblando carrocería sobre chasis |

|

| Las cinco enormes chimeneas de Ford se hicieron emblemáticas en Detroit |

El horror que se sentía por la producción en masa al estilo de la línea de montaje se ve en películas como ‘Modern Times’ de Charlie Chaplin y ‘Metropolis’ de Fritz Lang de 1927. Un trabajador de máquinas de la década de 1920 en una planta de Ford le dijo a un periodista: “La máquina en la que estoy funciona a una velocidad tan tremenda que no puedo evitar pararme en ella para mantener el ritmo de la máquina. Es mi jefe".

|

| La línea de producción llegando al final |

La línea de ensamblaje causó mucha angustia en los trabajadores y la deserción fue tremenda, a tal punto que, en un momento dado, Ford tuvo que contratar 52.000 personas para ajustar su planta laboral a 14.000 obreros. En un intento por detener la ola de deserción, elevó la tasa salarial de la empresa a la cifra inaudita de US$ 5.oo por jornada laboral de ocho horas. La norma para aquellos días era de alrededor de US$ 2.25 por una jornada laboral de nueve horas, escribió Tim Worstall para la revista Forbes.

Dice la historia que de esos US$5.oo por jornada de 8 horas, US$ 2.66 dependían de que un trabajador cumpliera con los "estándares de la empresa para una vida decente". El "Departamento de Sociología" de Ford examinaba todos los aspectos de la vida de sus trabajadores, intentando, de alguna manera, estandarizarlos de la misma manera que estandarizó su línea de producción. Aun así, el salario significó que mucha gente de diferentes partes del país se trasladara a esa área con la ilusión de trabajar en Ford, y muchos nuevos inmigrantes encontraron trabajo allí, y aprendían inglés en una escuela Ford.

La línea de montaje estaba inspirada en los métodos de producción de flujo continuo utilizados en los molinos harineros, en las cervecerías, en las enlatadoras y las panaderías industriales, junto con el manejo dado a las reses y cerdos muertos en las plantas de envasado de carne en ciudades como Chicago.

|

| Henry Ford posa orgulloso en frente de su adorado Modelo T |

En febrero de 1914, agregó una correa mecanizada que avanzaba a una velocidad de 1.8 mts por minuto. A medida que el ritmo se aceleró, Ford produjo más y más automóviles, y el 4 de junio de 1924, el Modelo T número 10 millones salió de la línea de ensamblaje de Highland Park, sin embargo, ya para ese periodo, los clientes empezaban a querer cosas diferentes a las que ofrecía el Modelo T. Querían un automóvil que fuera económico y tuviera todas las comodidades que el modesto Modelo T no tenía, así y todo, en medio de la austeridad ofrecida, había marcado el comienzo de la era del automóvil para todos. ... En 1927, cuando se cesó la producción del Modelo T, después de haber fabricado más de 15 millones, la línea de montaje era tan eficiente que se completaba un automóvil nuevo cada 24 segundos.